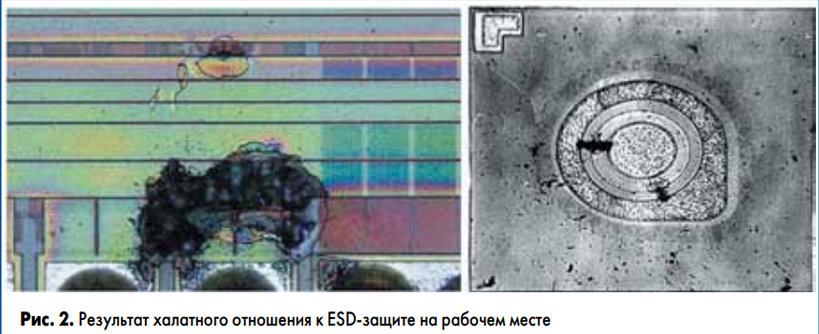

| Процесс разработки и производства инновационного оборудования тесно связан с воздействием статического электричества на электронную элементную базу из-за постоянного уменьшения размеров компонентов и увеличения плотности монтажа. Данная проблема заставляет уделять все большее внимание вопросу организации зон, защищенных от электростатических разрядов (ЭСР). Недостаточный контроль в плане организации защищенных рабочих мест, а также халатное отношение к программе ЭСР-управления могут привести к достаточно печальным последствиям (рис. 1). Например, разработанный модуль может пройти контроль (тесты) как пригодное устройство, но вскоре выйти из строя или начать работать со сбоями (рис. 2). В свою очередь, это приведет к значительному временному простою конечного изделия, в котором он используется. Возможный дорогостоящий ремонт или замена вышедшего из строя модуля в полевых условиях несомненно приведут к ощутимым финансовым затратам и, как следствие, к подрыву репутации предприятия-изготовителя. Всем известно, что главный метод устранения статического электричества в защищенных зонах (УЗЭ-зона, англ. EPA-зона) - это заземление применяемых проводников, рассеивающих (антистатических) материалов, а также персонала (рис. 3). Тем не менее комплексная программа ЭСР-управления, разработанная и внедренная на предприятии, должна включать меры воздействия на изолированные проводники, которые невозможно заземлять, а также на изоляционные материалы (например, изделия из пластмассы или стекла). |

|

|

Ионизация воздуха не заменяет заземление. Это лишь один из компонентов комплексной программы ЭСР-управления. Ионизаторы используются в качестве усиления текущих методов контроля электростатического заряда. В чистых помещениях ионизация воздуха может быть одним из методов контроля электростатического заряда. Руководствуясь рекомендациями действующих российских стандартов [1, 2], можно получить базовые знания, попытаться разобраться во всем многообразии и понять основные и наиболее приемлемые виды предлагаемого оборудования. |

| На данный момент существует множество решений по ионизации воздуха рабочего пространства. Но вопрос о способе определения оптимального варианта все еще не раскрыт в полном объеме. Рассмотрим наиболее важные моменты, которым необходимо уделить пристальное внимание при выборе ионизации, а также технические и конструктивные особенности промышленных систем ионизации воздуха и рабочих зон. |

|

|

Создание зоны, защищенной от электростатических разрядов, или УЗЭ-зоны, в первую очередь обусловлено необходимостью предотвратить перенос заряда между любыми несущими электростатический заряд ЧЭСР-компонентами (чувствительными к электростатическим зарядам компонентами). Современное производство не исключает применения диэлектриков на рабочих местах. В качестве типовых примеров можно привести емкости под флюс, растворители, тару и лотки для инструмента или бумаги (чертежи) и т.д. (рис. 4). Следует понимать и то, что диэлектрики не теряют свой электростатический заряд при контакте с землей или токопроводящими поверхностями. На сегодняшний день только промышленные ионизаторы могут обеспечить эффективную нейтрализацию зарядов с диэлектриков. Другими словами, на производстве необходимо гарантировать то, что опасность электростатического разряда (ЭСР-опасность), формируемая электростатическими заряда ми на диэлектриках, помещенных на рабочий стол, минимальна или сопоставима с имеющимся риском. |

| Особое внимание надо уделять вопросу применения систем ионизации воздуха при работе с электронными компонентами (элементной базой), которые нельзя заземлить, в частности с изделиями в керамических корпусах. В отдельных случаях статический заряд необходимо снимать и с движущихся объектов - к примеру, при движении объектов на конвейере (рис. 5). |

|

|

К современным производственным цехам предъявляются требования и по чистоте рабочих зон. В таких помещениях не допускается применение пылящих материалов, прежде всего исключены изделия из пластика и одежда из хлопка. Использование промышленных систем ионизации в подобных помещениях будет способствовать усилению мер по борьбе с загрязнениями. Ионизаторы способны снимать электростатическое притяжение, выдувать застрявшие частицы пыли, в том числе при обдуве изделия ионизированным сжатым воздухом. Ионизация помещений (например, система EMIT IRIS, изображенная на рис. 6) используется, если необходимо ограничить электростатические заряды, формирование которых происходит на всех поверхностях производственной зоны (на рабочих местах, в проходах и коридорах и т.д.). Ионизирующая подвесная система EMIT IRIS монтируется под потолок для обеспечения равномерного распределения ионизированного воздуха по всей площади помещения. В этой системе сгенерированные ионы будут быстро двигаться к рабочим поверхностям и полу. Подобные системы способны эффективно нейтрализовать заряд на внесенных элементах, оборудовании или на человеке, а также не допустить формирование трибозаряда. |

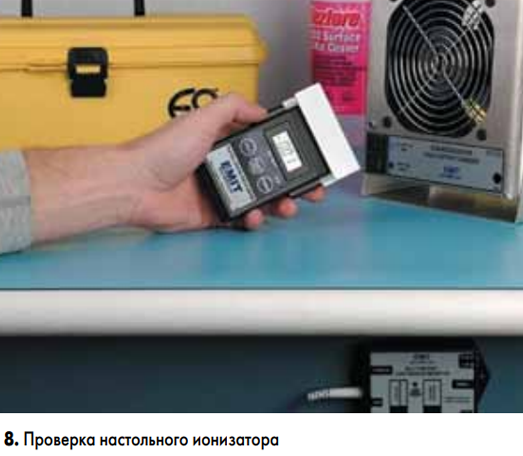

| Главное отличие ионизатора - его способность за короткое (минимальное) время нейтрализовать заряд с поверхности объекта в зоне действия. Согласно методике, описанной в современных российских стандартах ГОСТ Р 53734.5.1. и ГОСТ Р 53734.5.2, определение этой характеристики должно проводиться с помощью заряженного плоского монитора (ЗПМ). Так, EMIT 50598 представляет собой комплект для проверки ионизаторов, специально предназначенный для измерения нейтрализующих свойств данных приборов (рис. 7). ЗПМ состоит из изолированной токопроводящей пластины, которая заряжается соответствующим внешним устройством - зарядником, предусмотренным в EMIT 50598, - до фиксированного начального напряжения. Напряжение на такой пластинке может быть определено с помощью бесконтактного измерителя поля (к примеру, EMIT 50597 - цифрового измерителя параметров электростатического поля). |

|

|

Методика проверки очень проста: следует поместить ЗПМ в рабочую зону ионизатора, при этом необходимо помнить, что скорость нейтрализации заряда ионизатором характеризуется временем стекания заряда (разряда) - другими словами, временем, за которое напряжение на пластинке снизится до значения, равного 10% от первоначального, скажем, от 1000 до 100 В (рис. 8). При работе с ЧЭСР-компонентами с пределом чувствительности ниже 100 В, надо проверять эффективность снятия заряда до нуля, то есть от 1000 до 0 В. Обращаем внимание, что все характеристики, приведенные в технических описаниях производителей и поставщиков, являются идеальными, выполненными в строго контролируемых условиях. На практике же, как правило, все иначе. Необходимо каждый установленный ионизатор настроить под конкретное рабочее место, так как плотность ионного облака не постоянна и зависит от ряда внешних факторов (уровня влажности, температуры среды, скорости потока воздуха и т. д.), в связи с этим время нейтрализации заряда будет различаться. |

| Например, у настольного ионизатора EMIT (артикул 50670) эффективная зона покрытия составляет 30х120 см, на расстоянии не менее 30 см от самого ионизатора. У подвесных ионизаторов EMIT несколько большая зона охвата, которая составляет в среднем 60х152 см (в частности, на моделях с тремя вентиляторами), однако их необходимо размещать на высоте менее 60 см от поверхности столешницы (рис. 9 и 10). |  |

|

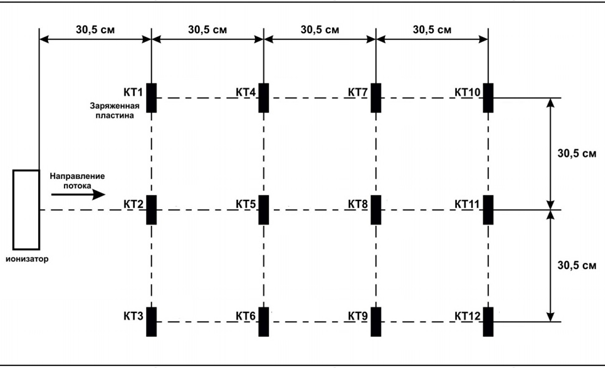

Проверка заключается в определении эффективности снятия заряда с пластины в нескольких точках рабочего пространства. Другими словами, надо разработать схему зависимости времени нейтрализации заряда от расстояния, типовой пример представлен на рис. 11. Обратите внимание на то, что прицельные ионизаторы-пистолеты, или распылители, эффективны лишь на расстоянии 15 см от поверхности объекта, с которого необходимо снять статический заряд. |

| Определите задачу для конкретного ионизатора, исходя из выполняемой операции. К наиболее распространенным моделям ионизаторов на рабочих местах монтажников и регулировщиков относятся подвесные и настольные (например, EMIT 50670 - настольный ионизатор ZERO VOLT с замкнутой системой автобалансировки и функцией обратной связи). Эффективна и операция обдува прицельным пистолетом с подачей сжатого воздуха (EMIT 50644 - прицельный ионизатор-пистолет Chargebuster Ion Gun, рис. 12), которая выполняется перед нанесением лака на поверхность печатной платы, чтобы устранить пыль и заряд. Исходя из требований к предполагаемой операции, обычно применяют чистый воздух или азот. |

|

Просмотров: 7293

Дата: Среда, 01 Августа 2018